Инструкция

1

Получение стали начинается с добычи руды. Железная руда – природный оксид железа, т.е. железо в связке с кислородом. Чтобы получить железо, необходимо очистить его от кислорода и породы при помощи плавления. Для этого железная руда погружается в специальную печь, где обрабатывается под струей горячего воздуха. Температура в такой печи достигает 2000оС.

2

Полученное железо доставляется в доменную печь при помощи специальных вагонов, созданных для транспортировки расплавленной руды. Для получения стали сначала добавляется известь и кислород. Известь используется, чтобы удалить из материала ненужные примеси – шлак. В зависимости от типа металла может также добавляться кокс и доломит – специальный минерал, состоящий из солей кальция и магния.

3

Затем смесь превращается в жидкий чугун под температурой около 2000оС. Расплавленный чугун направляется в специальный конвейерный цех. Определяется качество полученного металла при помощи отлива проб.

4

На следующем этапе в сталеплавильном цехе начинается производство стали. В чугун добавляются примеси – металлолом, который помогает контролировать температуру плавления и придавать соответствующие свойства материалу. Чаще всего используются другие металлы, например алюминий. Варка проводится при температуре 1300-1700оС и для защиты от перегрева используется вода.

5

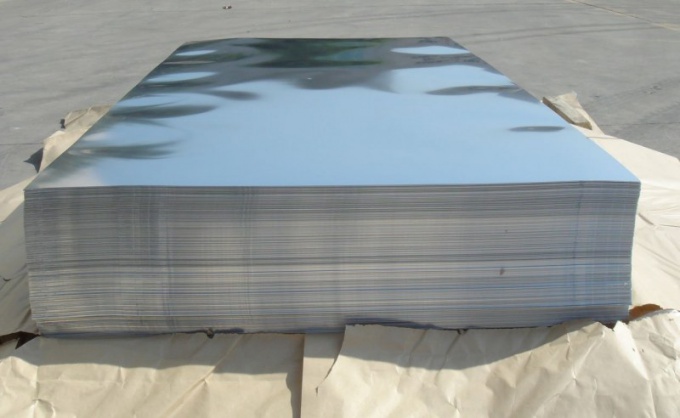

Готовая сталь доставляется в отдел разливки, где специальные котлы разливают заготовки. Затем заготовки опадают в прокатное производство и раскатываются на листы при помощи специальных валов. После этого сталь цинкуется в ванной с расплавленным цинком и отправляется на отгрузку, откуда доставляется в другие производства для получения конечного продукта – изделий из стали.

Видео по теме

Обратите внимание

Весь процесс изготовления проходит под воздействием очень высоких температур, а потому работа на производствах металлов считается опасной.