Инструкция

1

Приготовьте печь, температуру в которой нужно поддерживать до 1200 градусов. Для этого дела можно самостоятельно сложить небольшую печку из камня. Вся процедура не отнимет много времени, а использовать такую печь можно будет на протяжении многих лет, тем более, если процесс изготовления дамасской стали и клинков из нее завлечет вас.

2

Заготовьте железную руду и обычный древесный уголь. Возьмите каменный горн. Смешайте железную руду и древесный уголь, поместите материалы в каменный горн и нагревайте до температуры не менее 1100-1200 градусов. Железная руда при таком нагревании будет освобождаться от кислорода и восстанавливаться, а в результате вступления в реакцию железа с древесным углем будет образовываться губчатая однородная масса.

3

Извлеките полученное железо из печи и дайте остыть. Выжмите из полученного губчатого железа все примеси путем ковки. В результате проведенных действий у вас должен получиться небольшой кусок сварочного железа, содержание углерода в котором очень низкое. Подготовьте глиняную емкость, в которой можно было бы нагреть полученные куски железа, отличным вариантом будет нагревание в закрытом глиняном тигле.

4

Положите куски железа и древесные угли в глиняный тигель и закройте его, такое нагревание позволит предотвратить вторичное окисление железа.

5

Дождитесь хлюпающего звука, именно он будет свидетельствовать о том, что железо расплавлено.

6

Охладите тигель, делать это следует постепенно, медленно, просто оставив в остывшей печи на неопределенное время. Извлеките получившийся слиток.

7

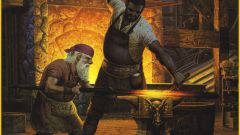

Сделайте из полученного материала (слитка) клинок. Для этого нагрейте слиток до температуры не менее 650 градусов (сталь станет пластичной) и произведите ковку, после чего, достигнув желаемого результата, быстро охладите полученный клинок в воде или рассоле для того, чтобы закалить его.

Видео по теме

Источники:

- дамасская сталь в домашних условиях